Расходомеры, это приборы, которые измеряют объемный или массовый расход вещества, то есть количество вещества, проходящее через данное сечение потока, например, сечение трубопровода в единицу времени. Вот о том, какими бывают расходомеры на автомобиле, мы и поговорим в этой статье.

Расход жидкостей в автомобилях

Поскольку расход топлива уже доступен в виде вычисляемой измеряемой переменной в электронно управляемых измерительных системах, в основном используемых сегодня в двигателях внутреннего сгорания, нет нужды измерять его для управления процессом сгорания.

Расход воздуха во впускном трубопроводе двигателя и в тракте наддува

Соотношение масс воздуха и топлива является важнейшим фактором в химическом процессе сгорания, поэтому фактически производится измерение массы расходуемого воздуха, хотя может применяться процедура, использующая определение объема и динамического давления.

Максимальный измеряемый массовый расход воздуха находится в диапазоне 400-1200 кг/ч, в зависимости от мощности двигателя. По усредненной оценке работы на холостом ходу современных двигателей отношение между минимальным и максимальным расходом составляет от 1:90 до 1:100. Из-за строгих требований к составу выхлопа и расходу необходимо обеспечивать уровень точности 1-2 % от измеренного значения. Применительно к диапазону измерения это может означать точность измерения 10-4, необычайно высокую для автомобилей.

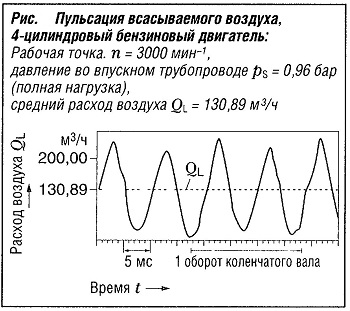

Воздух же всасывается двигателем не постоянно, а в момент открывания впускных клапанов (рис. «Пульсация всасываемого воздуха в 4-цилиндровом бензиновом двигателе» ). По этой причине расход воздуха, особенно при широко открытой дроссельной заслонке, сильно колеблется в точке измерения, которая всегда расположена во впускном трубопроводе между воздушным фильтром и дроссельной заслонкой. Из-за резонансов впускного трубопровода пульсация в нем (прежде всего в 4-цилиндровых двигателях, где индукционные или нагнетальные фазы не перекрываются) настолько сильна, что даже возникают кратковременные обратные потоки. Их необходимо обнаруживать точным расходомером.

Измерение расхода

Среда с однородной плотностью р протекает через трубопровод постоянной площадью поперечного сечения А со скоростью, которая, в основном, является постоянной во всех точках поперечного сечения трубы (турбулентный поток). Результирующие условия определяются как:

объемный расход Qv= v·A

и

массовый расход QM= ρ·v·A

Если в трубопроводе установить измерительную шайбу, сжимающую поток, то, в соответствии с уравнением Бернулли, возникает перепад давления Δр, связывающий массу и объем расхода:

Δр = const·p·v2= const·Qv·QM

Измерительные шайбы позволяют отслеживать расход в относительном диапазоне 1:10; шайбы переменного сечения позволяют это делать в значительно большем диапазоне соотношений.

Объемные расходомеры

В соответствии с принципом траектории вихря Кармана, завихрения воздушного потока периодично появляются позади препятствия на постоянном расстоянии.

На периферии (стенки трубы или канала) частота завихрений пропорциональна расходу:

f= 1/T = const·Qv

Недостаток: пульсация потока может быть результатом ошибок измерения.

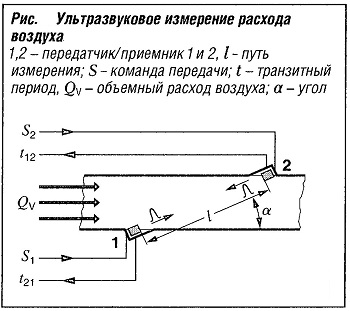

Ультразвуковая процедура измерения расхода может быть использована для определения времени t прохождения акустической волны через измеряемую среду, например, воздух, под углом а (рис. «Ультрозвуковое измерение расхода воздуха» ). Одно измерение выполняется навстречу потоку, второе — по направлению потока на одном и том же участке длиной l. Разница между отрезками времени прохождения пропорциональна объемному расходу.

Расходомеры в виде трубок Пито

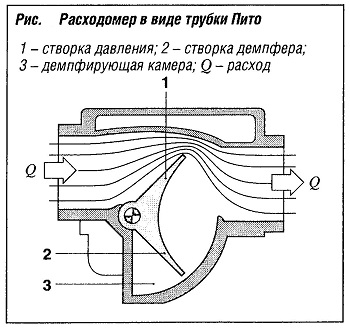

Вращающаяся створка поворачивается на определенный угол в зависимости от расхода на участке переменного сечения, размер которого зависит от расхода. С помощью потенциометра можно контролировать положение створки для определения соответствующего расхода (рис. «Расходомер в виде трубок Пито» ). Физическое и электрическое устройство расходомера, например, для системы L-Jetronic, должно обеспечивать логарифмическую связь между расходом и выходным сигналом (при очень маленьком расходе колебания напряжения из-за колебаний расхода существенно выше, чем при большом расходе). Другие типы автомобильных расходомеров воздуха рассчитаны на линейную характеристику (KE-Jetronic). Ошибки при измерениях возникают, когда инерция клапана не позволяет ему отслеживать пульсации воздушного потока в условиях полной нагрузки при высокой частоте вращения коленчатого вала.

Датчики массового расхода воздуха

Датчики массового расхода воздуха работают по принципу проволочных или пленочных термоанемометров; они не содержат движущихся механических деталей. Замкнутая цепь управления в корпусе датчика поддерживает постоянную разность температур между тонкой платиновой нитью или тонкопленочным резистором и проходящим воздушным потоком.

Ток, необходимый для поддерживания этой разницы, обеспечивает довольно точный, хотя и нелинейный, показатель массового расхода воздуха. ЭБУ системы преобразует сигналы в линейные и выполняет другие задачи по обработке сигнала. Ввиду замкнутой конструкции, этот тип расходомера воздуха позволяет отслеживать колебания расхода в миллисекундном диапазоне. Однако неспособность датчика распознавать направление потока может привести к незначительной ошибке в измерении, если во впускном трубопроводе возникает сильная пульсация.

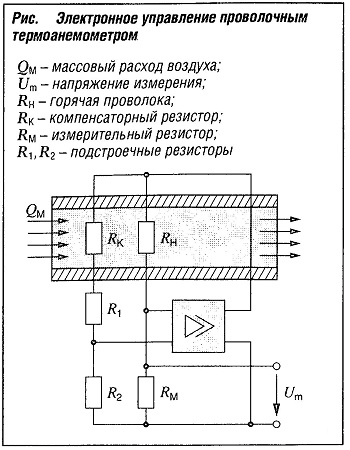

Платиновая проволока в проволочном термоанемометре (HLM) работает и как нагревательный элемент, и как датчик температуры нагревательного элемента (рис. «Электронное управление проволочным термоанемометром» ). Для получения стабильных и надежных характеристик в течение длительной эксплуатации после каждой фазы активной работы (когда зажигание отключено) с поверхности нагретой (приблизительно до 1000 °С) проволочной нити должны испаряться все накапливаемые отложения (послесвечение).

В первом пленочном термоанемометре, все еще изготавливаемом по толстопленочной технологии (HFM2), все измерительные элементы и управляющая электроника размещаются на одной подложке. В этом варианте нагревательный резистор размещается на задней стороне пластинки-основания, а соответствующий датчик температуры — спереди. Это ведет к некоторому запаздыванию срабатывания конструкции. Для уменьшения влияния нагревательного элемента на параметры резистора температурной компенсации (Rk), в керамической подложке делают лазерный срез. Для улучшения характеристик используется послесвечение нагревательного элемента.

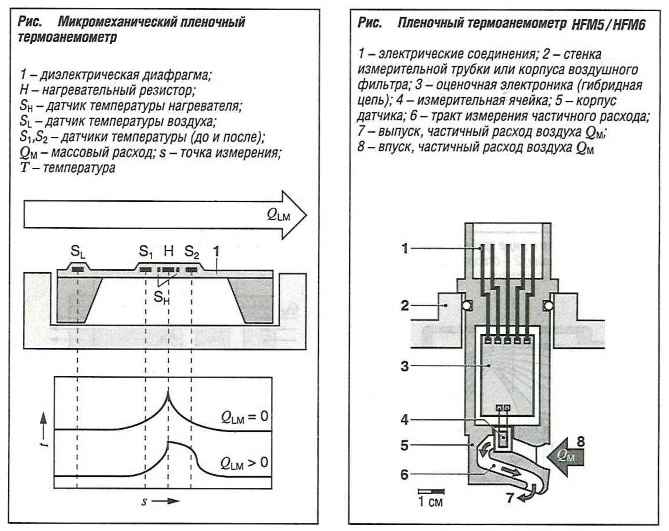

Исключительно компактные пленочные термоанемометры (HFM5, HFM6) также работают по принципу нагрева (рис. «Микромеханический пленочный термоанемометр» и «Пленочный термоанемометр HFM5/HFM6″ ). Здесь нагревательный и измерительный резисторы имеют вид тонких слоев платины, осажденной из паровой фазы на кремниевую пластинку, служащую подложкой. Температурная изоляция монтажа достигается установкой кристалла кремния на микромеханически утонченную подложку (подобная концепция используется в диафрагменных датчиках давления). Смежно расположенные датчик температуры подогревателя SH и датчик температуры воздуха SL (на более толстом краю кремниевого кристалла) поддерживают нагревательный резистор Н на постоянном уровне превышения температуры. Этот метод отличается от ранее использовавшихся тем, что для получения выходного сигнала не требуется измерять ток подогрева. Вместо этого сигнал выводится из разности температур среды (воздуха), замеряемых датчиками S1 и S2.

Они расположены на пути потока, по ходу его движения и навстречу ему, по обе стороны от нагревательного резистора. Хотя (как и при прежней технологии) характеристика реакции остается нелинейной, тот факт, что начальное значение также указывает направление потока, является улучшением по сравнению с прежним методом, где использовался нагревающий ток.

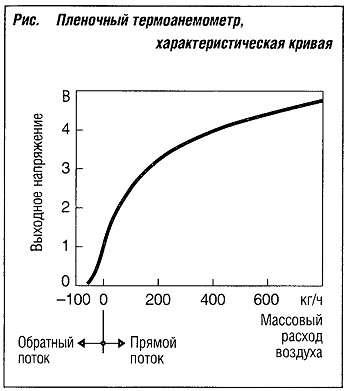

Из-за маленького размера измерительного элемента этот расходомер является неполнопоточным, поскольку определяет лишь определенную, очень маленькую часть общего расхода. Постоянство и воспроизводимость коэффициента деления имеют большое влияние на точность измерения (рис. «Пленочный термоанемометр характеристическая кривая» ). Однако, поскольку он имеет конструкцию вставного датчика, то в окончательном анализе его калибровка и точность определяются только с привязкой к трубке Вентури или поточному тракту. Впуск и выпуск микромеханического измерительного элемента конструируются и оптимизируются таким образом, чтобы более тяжелые частицы, такие как частицы пыли и капельки жидкости, не приближались непосредственно к измерительному элементу, а отводились в сторону от него.

В HFM6 используется такой же элемент, как и в HFM5 при той же базовой конструкции. Ключевых различий два:

- встроенная оценивающая электроника работает в цифровом режиме для получения более высокой точности измерения;

- конструкция канала для измерения частичного потока изменена для обеспечения защиты от загрязнения непосредственно перед чувствительным элементом.

|